Montaż SMT i THT

Montaż SMT i THT

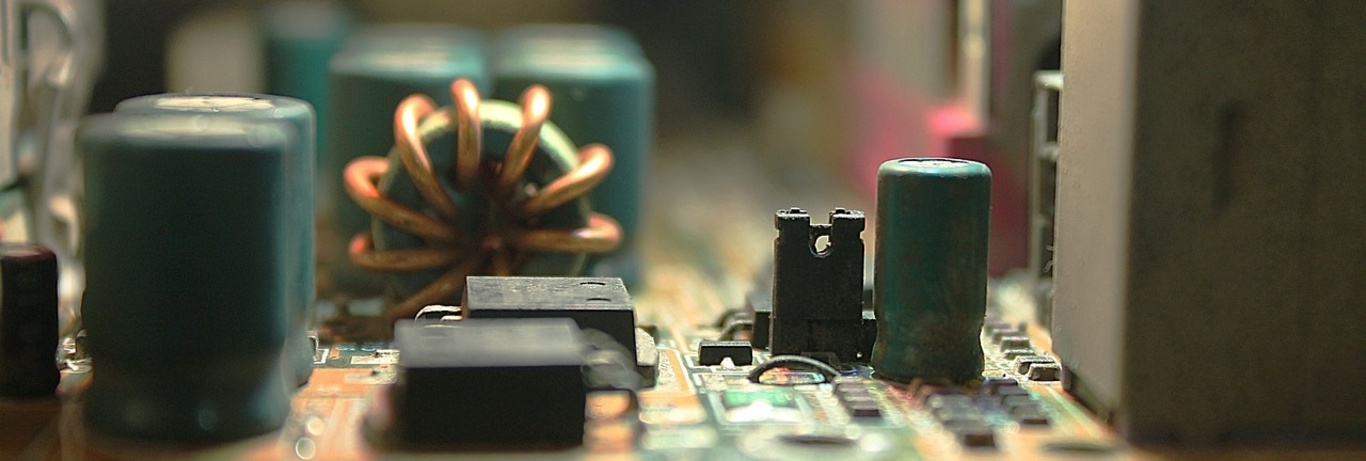

Nasza firma specjalizuje się w precyzyjnym montażu elektroniki, oferując kompleksowe usługi w zakresie montażu SMT i THT. Wykorzystujemy najnowsze technologie aby zapewnić najwyższą jakość i niezawodność elektronicznych urządzeń naszych klientów. Nasz zespół ekspertów gwarantuje, że każdy element SMD i THT zostanie zamontowany z największą dokładnością, co jest kluczowe dla optymalnego działania urządzeń elektronicznych.

Zastanawiasz się, jakie technologie montażu są kluczowe dla produkcji nowoczesnych urządzeń elektronicznych i jak przebiega proces ich aplikacji od projektu po finalną realizację? Nasza firma oferuje profesjonalne usługi w zakresie montażu SMT, THT oraz SMD, korzystając z najnowocześniejszych rozwiązań, aby zapewnić wysoką jakość i niezawodność Twoich urządzeń. Specjalizujemy się w precyzyjnym montażu, od wyceny i oferowania usług, przez optymalizację produkcji, aż po wykorzystanie kluczowych elementów SMD i THT, które są fundamentem nowoczesnych układów elektronicznych. Nasz zespół ekspertów jest gotowy, aby zapewnić Twoim projektom elektronicznym najwyższy standard wykonania, dzięki czemu możesz być pewien, że każdy komponent zostanie zamontowany z niezbędną dokładnością.

Integracja technologii montażu powierzchniowego SMT i przewlekanego THT w produkcji elektronicznej stanowi fundament nowoczesnych metod tworzenia urządzeń. Proces ten umożliwia efektywne umieszczanie komponentów elektronicznych na płytkach PCB, co jest kluczowe dla zapewnienia wysokiej jakości i niezawodności gotowych produktów. Technologia SMT, znana również jako Surface Mount Technology, pozwala na montaż komponentów SMD bezpośrednio na powierzchni płytki, co przekłada się na zwiększenie gęstości układów oraz redukcję rozmiarów i kosztów produkcji. Z kolei technologia THT, czyli Through-Hole Technology, charakteryzuje się montażem przewlekanych elementów, które są przelutowywane do płytki, zapewniając wyjątkową trwałość i niezawodność połączeń w urządzeniach wymagających większej wytrzymałości. Połączenie obu tych technik w procesie produkcji pozwala na tworzenie zaawansowanych obwodów drukowanych, które są podstawą funkcjonowania współczesnych urządzeń elektronicznych.

Realizacja projektów elektronicznych z wykorzystaniem technologii SMT (Surface Mount Technology) wymaga nie tylko zaawansowanej wiedzy, ale również precyzyjnego planowania i wykonania. Na początkowym etapie, kluczowe jest dokładne zaprojektowanie płytki PCB, co obejmuje rozmieszczenie elementów SMD oraz ścieżek elektrycznych w sposób umożliwiający efektywny montaż i funkcjonowanie urządzenia. Następnie, proces montażu komponentów na płytkę drukowaną odbywa się z wykorzystaniem zaawansowanych maszyn, które umożliwiają precyzyjne umieszczanie i lutowanie SMD. Automatyzacja tego procesu jest kluczowa dla zapewnienia wysokiej jakości i powtarzalności produkcji, co jest niezbędne w dzisiejszej produkcji elektroniki.

Miniaturyzacja jest jednym z głównych trendów w branży elektronicznej, co sprawia, że technologia SMT staje się coraz bardziej popularna. Dzięki możliwości umieszczania małych elementów SMD na płytkach, producenci są w stanie tworzyć urządzenia o znacznie mniejszych rozmiarach przy jednoczesnym zachowaniu lub nawet zwiększeniu ich funkcjonalności. Dodatkowo, montaż powierzchniowy pozwala na zwiększenie gęstości układów elektronicznych, co jest kluczowe w produkcji zaawansowanych technologicznie urządzeń. Proces ten wymaga jednak stosowania specjalistycznych technik lutowania SMD, które zapewniają trwałość i niezawodność połączeń elektrycznych, będących fundamentem sprawnie działających urządzeń elektronicznych.

Skuteczne wycena i oferowanie usług montażu elektroniki SMT i THT wymaga dogłębnej analizy projektu oraz zrozumienia specyfiki płytek PCB i komponentów SMD i THT, które mają zostać użyte. Kluczowe jest tu zastosowanie doświadczenia i wiedzy technicznej, aby zapewnić klientom optymalne rozwiązania zarówno pod względem technologicznym, jak i kosztowym. Montaż elektroniki, w tym montaż powierzchniowy SMT oraz montaż przewlekany THT, wymaga precyzyjnego planowania i realizacji. Dlatego też, nasza firma kładzie szczególny nacisk na szczegółową wycenę, która uwzględnia wszystkie aspekty procesu produkcji, od selekcji komponentów SMD, przez przygotowanie płytki drukowanej, aż po finalny montaż SMD i THT. Dzięki temu nasi klienci otrzymują nie tylko konkurencyjne ceny, ale również gwarancję wysokiej jakości i niezawodności swoich urządzeń elektronicznych.

Integracja elementów SMD i THT w procesie montażu elektroniki jest niezbędna do tworzenia zaawansowanych i niezawodnych urządzeń. Technologia SMT (Surface Mount Technology) oraz THT (Through-Hole Technology) są fundamentem dla nowoczesnych płyt PCB, umożliwiając konstruktorom i inżynierom realizację skomplikowanych projektów elektronicznych. Dzięki miniaturyzacji, która jest jednym z kluczowych trendów w branży, możliwe jest osiągnięcie większej gęstości komponentów na płytkach, co z kolei przekłada się na zwiększenie funkcjonalności urządzeń przy jednoczesnym zmniejszeniu ich rozmiarów. Automatyzacja procesów związanych z montażem SMD i THT dodatkowo wpływa na efektywność produkcji, redukując ryzyko błędów i zwiększając powtarzalność.

Techniki lutowania SMD oraz montażu przewlekanego THT wymagają specjalistycznej wiedzy i precyzji, aby zapewnić trwałość oraz niezawodność połączeń elektrycznych. Montaż powierzchniowy SMT pozwala na szybkie i efektywne umieszczanie komponentów SMD na płytkach, co jest kluczowe w procesie produkcji urządzeń elektronicznych. Z drugiej strony, montaż przewlekany THT jest niezastąpiony w aplikacjach wymagających mocniejszych połączeń mechanicznych lub większej odporności na wysokie temperatury. Połączenie obu tych technologii pozwala na tworzenie urządzeń, które łączą w sobie zalety obu metod, oferując niezrównaną wydajność i niezawodność, co jest niezbędne w dzisiejszej zaawansowanej elektronice.

Aby osiągnąć optmalizację produkcji w zakresie montażu elektroniki, kluczowe jest efektywne połączenie technologii SMT (Surface Mount Technology) i technologii THT (Through-Hole Technology). Skuteczna integracja tych metod pozwala na zwiększenie efektywności procesu produkcji, redukcję kosztów oraz skrócenie czasu potrzebnego na realizację projektów. Automatyzacja procesów związanych z montażem SMD i THT jest tu nieodzownym elementem, umożliwiającym precyzyjne i szybkie umieszczanie komponentów SMD oraz podzespołów na płytkach PCB. Dzięki temu, producenci są w stanie sprostać rosnącym wymaganiom rynku dotyczącym miniaturyzacji urządzeń przy jednoczesnym zachowaniu ich wysokiej funkcjonalności i niezawodności. Optmalizacja produkcji układów z wykorzystaniem obu technologii jest zatem fundamentem nowoczesnej produkcji elektronicznej, pozwalającym na tworzenie zaawansowanych urządzeń elektronicznych.

W dzisiejszych czasach, lutowanie SMD (Surface Mount Device) oraz THT (Through-Hole Technology) stanowią kluczowe metody w produkcji elektronicznej, umożliwiając tworzenie zaawansowanych urządzeń z wysoką precyzją i niezawodnością. Proces lutowania SMD wykorzystuje pastę lutowniczą, która jest aplikowana na płytkę PCB, a następnie komponenty SMD są umieszczane na tej paście za pomocą precyzyjnych maszyn montażowych. Całość trafia do pieca reflow, gdzie pasta lutownicza topi się, tworząc trwałe połączenia elektryczne. Z kolei lutowanie THT polega na umieszczaniu elementów elektronicznych w przygotowanych otworach na płytce PCB, a następnie lutowaniu ich nóżek od strony przeciwnej, co zapewnia mocne i trwałe połączenia mechaniczne oraz elektryczne.

Obie metody lutowania wymagają zastosowania specjalistycznego sprzętu i wysokiej precyzji. Automatyzacja procesu lutowania, zarówno w przypadku SMD, jak i THT, jest możliwa dzięki zaawansowanym maszynom, takim jak stacje lutownicze reflow czy fale lutownicze, które zapewniają jednolite i powtarzalne wyniki. Dodatkowo, w celu zapewnienia najwyższej jakości połączeń, stosuje się inspekcję AOI (Automated Optical Inspection), która pozwala na automatyczne wykrywanie ewentualnych defektów lutowania. Dzięki tym nowoczesnym metodom, produkcja elektroniczna staje się bardziej efektywna i zdolna do spełniania wymagań nawet najbardziej wymagających projektów elektronicznych.